阻挡层化学机械抛光(CMP)机理与相关实例分析

一、关于集成电路多层铜布线阻挡层

扩散阻挡层可分为金属阻挡层和介质阻挡层两种,近年来人们对金属扩散阻挡层做了大量研究工作,其中所选材料包括Ta,W,Ti以及它们的氮化物TiN,WN,TaN等,还有一些化合物 TiW,TaC等,沉积方法包括溅射、CVD等。

由于沉积金属阻挡层时,该层金属是非选择性的完全覆盖在SiO2上的,因此还必须将槽之外的金属阻挡材料去除,最好的方法是在CMP进行铜抛光的时候将其去除。所以,金属阻挡层的另一个重要条件是易于被CMP去除。从热稳定性和与铜的附着性两个方面来看,Ta似乎是比较理想的金属阻挡层。然而,由于Ta是一种硬金属,不易被CMP去除,如何完成Ta的CMP也成为全局平面化的关键技术之一。

二、阻挡层CMP的机理

CMP过程是多项化学和机械作用的综合过程,在压力和旋转的作用下试剂和反应物更加接近。旋转的过程中粒子动能增加,粒子之间的撞击也随之增多,达到活化能的粒子数比例加大。在CMP中,存在两个主要的动力学过程那就是化学动力学过程和外扩散过程,其中慢者控制速率。为了达到更好的抛光效果,保证表面高平整、低损伤、高光洁、无污染,必须在抛光过程中加速质量传递的过程。

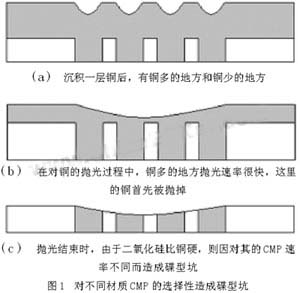

钽氧化后硬度很大,极难去除,通常的抛光液对Ta和TaN抛光表面抛光难度大,去除率低;对铜去除过多,出现碟型坑,损伤层深,抛光表面难以达到全局平面化和酸性抛光浆料造成对设备腐蚀及对环境污染等问题。而且假如CMP过程中使用同一种抛光液,铜的CMP速率和Ta的CMP速率相差很大,这样就容易造成碟形坑(图1)。

由于Ta层的质地很硬,要想在铜抛光后继续对阻挡层进行抛光,就必须选用对Ta层CMP抛光速率高而对Cu层抛光速率低的抛光液,使其达到 CMP速率Ta:Cu = 1:1和SiO2:Cu = 1:1,完成布线的全局平整化。

在此过程中,涉及到两个问题:铜与钽的选择性和铜与介质的选择性。钽是惰性金属,要想通过提高化学作用来提高它的CMP速率很不容易。我们通过在初抛浆料的基础上降低化学作用和提高机械作用,来降低铜的CMP速率和提高钽的CMP速率。铜的多层布线的介质目前使用的还是二氧化硅,因此,在终抛的过程中通过提高机械作用和降低对铜的化学作用来平衡铜与二氧化硅的CMP速率也是可行的。

对浆料的调整思路是,降低络合剂的含量和提高磨料的含量。经过试验证明,此思路可行,基本达到CMP速率Ta:Cu = 1:1和SiO2:Cu = 1:1。初抛“高络合、低氧化、小粒径、高浓度”的机理模型达到低损伤、高速率、高选择、高平整、高洁净;终抛"高机械、低化学"机理模型达到最终的全局平面化。这样,就基本实现了Cu布线 CMP高速率、合适的选择性、低损伤和高平整。

三、实验与结果

试验一:压力19.25×104Pa;温度25℃;浆料的流速450ml/min;使用抛光液CMP时间1min;水抛1min。

取1kg硅溶胶,向其中加入1kg去离子水,再向其中加入10ml螯合剂和10ml活性剂,搅拌均匀。实验结果如表1所示。

由以上试验结果可以看出,降低对铜的络合作用,提高机械作用(通过提高磨料的含量)可以明显降低铜的CMP速率。同时,钽的CMP速率较高,并且满足生产的要求。为了达到铜﹕钽等于1﹕1的要求,就需要再加入微量的络合剂,来提高铜的CMP速率。

实验二:压力19.25×104Pa;温度25℃;浆料的流速450ml/min;使用抛光液CMP时间1min;水抛30s。

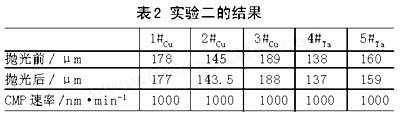

取1kg硅溶胶,向其中加入25ml有机碱(二胺),搅拌均匀;再向其中加入10ml螯合剂和10ml活性剂,搅拌均匀。实验结果如表2所示。

由以上试验结果可以看出,铜的抛光速率有所上升,为1000nm/min;对带钽层的单晶硅,抛光速率也基本为对钽的CMP速率,并且速率大小基本与铜的CMP速率一致。因此,这种抛光液适合ULSI多层布线金属阻挡层的CMP。

1、 pH值和有机碱

pH值调节剂是CMP浆料的重要组成部分。抛光速率随着pH值的增加而增加,但是pH值提高到12.5后,抛光速率将会下降,因为硅片表面由疏水基变成了亲水基。为了实现高的抛光速率必须保证抛光浆料有稳定的pH值。通常认为pH值在9~11 较为理想。特选的一种多羟多胺作为pH值调节剂可以达到较为理想的效果。

在阻挡层的CMP浆料中使用无机碱会造成器件漏电,减少少数载流子的寿命,污染环境,而且还会造成pH值不稳定。用有机碱代替无机碱,还能够对金属离子起到络合作用,有效去除金属离子。

2、 温度

实验证明,CMP浆料的的化学反应速度随着温度升高而升高。硅片的抛光速率和温度成正比,但是如果温度过高,化学反应剧烈会产生抛光雾。研究发现,CMP的最佳温度是20~30℃。

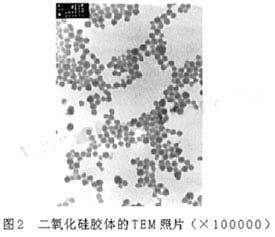

3、磨料浓度和粒径

实验表明,抛光速率随着SiO2 浓度的增加而提高。如果SiO2浓度过低,即使其他参数都得到优化,抛光速率也难以提高。如果SiO2太高,抛光浆料的粘度会增加,造成流动性差。SiO2的最佳浓度是1%~2%。对于磨料的粒径,通常认为磨料粒径越小,抛光速率越低,磨料粒径过大会导致表面划伤。我们选用的磨料是粒径为15~20nm的SiO2 胶体(国际上普遍采用的磨料粒径为50~70nm)。通过提高化学作用和质量传递的办法,应用小粒径的磨料也能有效控制抛光表面的微粗糙度,减小损伤层厚度,并且仍然能够达到较高的抛光速率(大于200nm/min)。二氧化硅胶体磨料的TEM照片如图2所示。

4、抛光浆料的流速

研究表明,抛光浆料的流速直接影响抛光的速率和效果。如果流速太低,摩擦力增加,造成抛光表面温度不均匀,平整化程度差。高流速能使反应产物迅速脱离芯片表面,降低芯片表面由于摩擦而产生的局部高温,芯片表面的温度一致性和抛光效果可以得到保证。因此,我们起始采用小流量,表面温度迅速提高抛光速率达到平均值,然后增加流量保证抛光速率和表面的抛光质量。目前这种技术已经在很多单位得到应用。

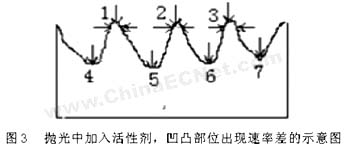

5、表面活性剂

研究表明,表面活性剂在CMP过程中起着十分重要的作用,影响抛光浆料的分散性、清洗的效果、金属离子的沾污。自主研发的FA/O表面活性剂可以加强反应物和反应产物之间的质量传递,改善芯片表面的平整度,减小损伤层的厚度,降低抛光雾,表面易清洗。表面活性剂可以降低表面张力,减少磨料对芯片表面的损伤,从而降低表面粗糙度(图3)。图中1,2,3处为损伤峰,它除了有向下去除速率,还有周围去除速率,而4,5,6,7处为凹处,仅有向下去除速率,这样峰处出现加速去除效果,实现了低损伤,高平整的表面。浆料稳定性的改善使得浆料在抛光垫孔隙间传递受阻减小,使得活性物质容易渗透加快反应。表面活性剂的加入抑制了颗粒在表面的强吸附状态,而在研磨料作用下容易离开被抛材料表面,使得抛光进一步进行。