浅谈PCB板用倒装芯片的组装和装配工艺流程

在讨论PCB板用倒装芯片的组装和装配工艺流程之前,一定要了解什么器件被称为倒装芯片?一般来说,这类器件具备以下特点:

1.基材是硅;

2.电气面及焊凸在器件下表面;

3.球间距一般为4-14mil、球径为2.5-8mil、外形尺寸为1-27mm;

4.组装在基板上后需要做底部填充。

其实,倒装芯片之所以被称为“倒装”,是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。传统的通过金属线键合与基板连接的芯片电气面朝上,而倒装芯片的电气面朝下,相当于将前者翻转过来,故称其为“倒装芯片”。在圆片(Wafer) 上芯片植完球后,需要将其翻转,送入贴片机,便于贴装,也由于这一翻转过程,而被称为“倒装芯片”。

一、PCB板用倒装芯片的组装工艺流程

在半导体后端组装工厂中,现在有两种模块组装方法。在两次回流焊工艺中,先在单独的SMT生产线上组装SMT器件,该生产线由丝网印刷机、贴片机和第一个回流焊炉组成。然后再通过第二条生产线处理部分组装的模块,该生产线由PCB板用倒装芯片贴片机和回流焊炉组成。底部填充工艺在专用底部填充生产线中完成,或与PCB板用倒装芯片生产线结合完成。

二、PCB板用倒装芯片的装配工艺流程介绍

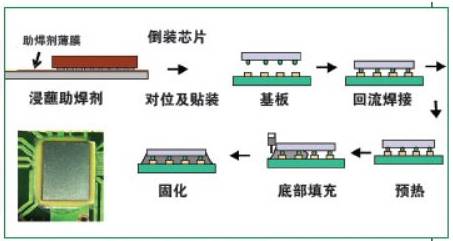

相对于其它的IC器件,如BGA、CSP等,PCB板用倒装芯片装配工艺有其特殊性,该工艺引入了助焊剂工艺和底部填充工艺。因为助焊剂残留物(对可靠性的影响)及桥连的危险,将PCB板用倒装芯片贴装于锡膏上不是一种可采用的装配方法。业内推出了无需清洁的助焊剂,芯片浸蘸助焊剂工艺成为广泛使用的助焊技术。目前主要的替代方法是使用免洗助焊剂,将器件浸蘸在助焊剂薄膜里让器件焊球蘸取一定量的助焊剂,再将器件贴装在基板上,然后回流焊接;或者将助焊剂预先施加在基板上,再贴装器件与回流焊接。助焊剂在回流之前起到固定器件的作用,回流过程中起到润湿焊接表面增强可焊性的作用。

PCB板用倒装芯片焊接完成后,需要在器件底部和基板之间填充一种胶(一般为环氧树酯材料)。底部填充分为于“毛细流动原理”的流动性和非流动性(No-follow)底部填充。

倒装芯片装配工艺流程(助焊剂浸蘸与流动性底部填充)

倒装芯片装配工艺流程(非流动性底部填充)

上述PCB板用倒装芯片组装工艺是针对C4器件(器件焊凸材料为SnPb、SnAg、SnCu或SnAgCu)而言。另外一种工艺是利用各向异性导电胶(ACF)来装配PCB板用倒装芯片。预先在基板上施加异性导电胶,贴片头用较高压力将器件贴装在基板上,同时对器件加热,使导电胶固化。该工艺要求贴片机具有非常高的精度,同时贴片头具有大压力及加热功能。对于非C4器件(其焊凸材料为Au或其它)的装配,趋向采用此工艺。这里,我们主要讨论C4工艺,下表列出的是PCB板用倒装芯片植球(Bumping)和在基板上连接的几种方式。

倒装PCB板用倒装芯片几何尺寸可以用一个“小”字来形容:焊球直径小(小到0.05mm),焊球间距小(小到0.1mm),外形尺寸小(1mm2)。要获得满意的装配良率,给贴装设备及其工艺带来了挑战,随着焊球直径的缩小,贴装精度要求越来越高,目前12μm甚至10μm的精度越来越常见。贴片设备照像机图形处理能力也十分关键,小的球径小的球间距需要更高像素的像机来处理。

随着时间推移,高性能芯片的尺寸不断增大,焊凸(Solder Bump)数量不断提高,基板变得越来越薄,为了提高产品可靠性底部填充成为必须。